Основное оборудование

Плавильное:

- Комплект индукционных двухтигельных плавильных печей EGP 1000 S (1т/ч)

- Комплект индукционных двухтигельных плавильных печей EGP 3000 S (3т/ч)

Формовочное и стержневое:

- Автоматизированная формовочной линией OMEGA (Великобритания).

- Формовочные машины модели: 234, 235, 236

- Стержневые автоматы: LL 10, LL 20, LL 24

- Смеситель ХТС Spartan

Очистное:

- Галтовочные, дробеметные барабаны;

- Дробеметная камера

- Обдирочно-шлифовальные станки

Термическое:

- Печь CHD 8-16

- Печь отжига

Способы литья:

- по песчано-глинистым смесям для отливок весом от 0,5 до 25 кг.

- на основе жидкостекольных смесей с развесом отливок от 25 кг до 2 тонн.

Методы контроля качества:

Определение физико-механических свойств формовочных смесей:

- газопроницаемость

- влажность

- прочность в сыром и влажном виде

Исследование микроструктуры сплавов (микроскоп МИМ-6)

Определение химического состава образца ковшовой пробы («Спектромакс»)

Испытания образца-свидетеля:

- определение сопротивления разрыва (разрывная машина Р-20)

- определение предела текучести

- определение ударной вязкости (копер маятниковый МК-30)

- определение твёрдости (твердомер ТШ-2)

Производится анализ материалов входного контроля (ареометр, вискозиметр).

Производственные мощности и технологии

На предприятии применяется многоуровневая система контроля, начиная со спектрального и химического анализа состава сплава и заканчивая обмером готовых деталей.

На среднем участке cуществует формовочная линия по технологии авто-сет процессу, на которой в данный момент производятся стержни из ХТС смесей для отливок крупного литья: стержни от 50 кг до 500 кг.

На среднем участке cуществует формовочная линия по технологии авто-сет процессу, на которой в данный момент производятся стержни из ХТС смесей для отливок крупного литья: стержни от 50 кг до 500 кг.

Стережневой автомат производит стержни для дальнейшей простановки в открытые формы. Работа стержневых автоматов полностью автоматизирована. Стержневые автоматы оснащены современными системами управления и автоматизации, могут производить стержни от 0,1 до 30 кг.

Стержни изготавливаются из холодно-твердеющих смесей.

Стержни применяют, главным образом, для формирования в отливках внутренних полостей и отверстий. При заливке формы стержни со всех сторон окружены расплавом, поэтому они должны обладать высокой газопроницаемостью, прочностью, податливостью, выбиваемостью, что обеспечивается выбором соответствующей стержневой смеси и конструкции стержня.

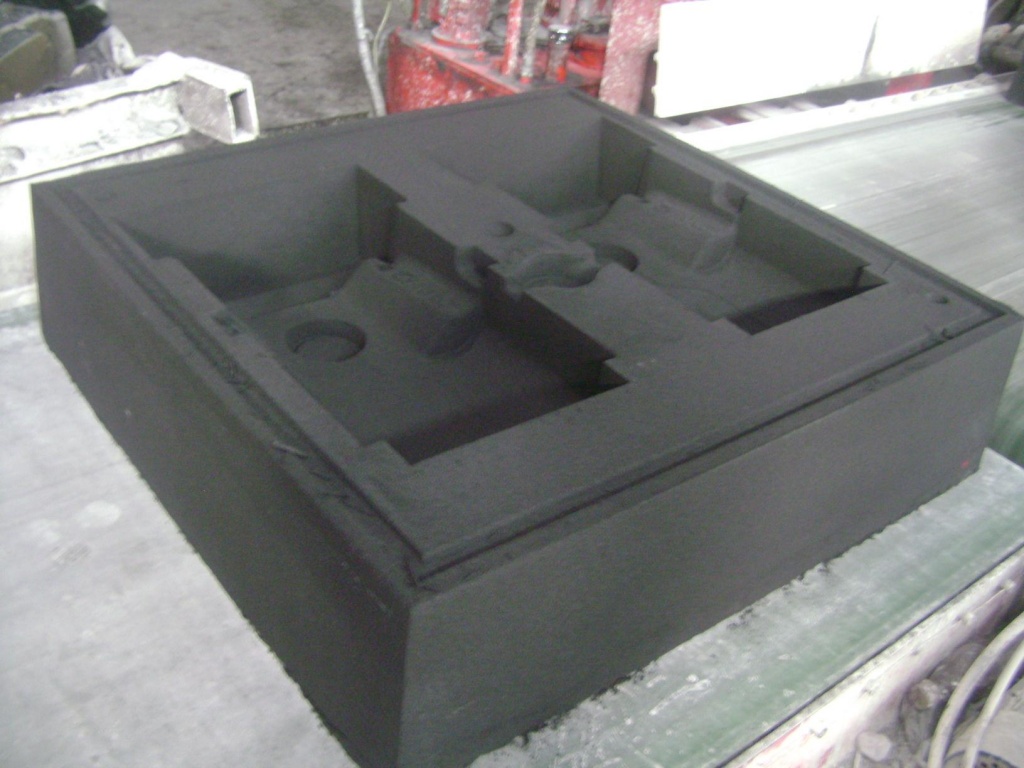

Модельный комплект

Модельный комплект — это часть литейной оснастки, включающей все технологические приспособления, необходимые для получения в форме отпечатка модели отливки. Кроме модельного комплекта используют опоки (полуформы изготовляют из формовочной смеси) и различные приспособления — наполнительные рамки, щитки, штыри, скобы, что составляет “формовочный комплект”, т.е. полный комплект оснастки, необходимый для получения разовой формы.

Кроме безопочного вида формообразования существует опочный метод. Каркасом для формовочной смеси служит опока (металлическая форма)

Формовочный комплекс Omega

Формовочная линия для холодно-твердеющих смесей предназначена для изготовления литейных форм массой до 2 тонн из холодно-твердеющих смесей по технологии фуран процесс. Эта линия была создана специалистами компании путем реконструкции стержневой линии Л100Х. Производительность линии — 15-20 форм/ч.

Участок тяжелого литья

На участке тяжелого литья изготавливаются отливки от 2 до 20 тонн. Здесь применяется достаточно простой и отработанный способ литья, который дает стабильные результаты. Он оборудован пескометом, который позволяют изготавливать отливки как формовкой в почве, так и в опоках. Формы изготавливаются из песчано-глинистых смесей с последующей сушкой и покраской.

Плавильный участок

Производство отливок следующих типов:

- СЧ15 – СЧ 25 серый чугун

Наиболее потребляемым чугуном является серый чугун — его применение не ограничивается только машиностроением: он может использоваться также в сантехнике и в строительных конструкциях.

Преимущество серого чугуна состоит в том, что в его структуру входит углерод, который весь или его большая часть находится в графите. Наличие графита в составе серого чугуна улучшает условия смазки при трении, что, в свою очередь, повышает антифрикционные свойства данного чугуна. Также серому чугуну свойственны такие преимущества при производстве как низкая температура при кристаллизации, текучесть при достижении жидкого состояния, а также малая усадка.

Именно такие преимущества делают серый чугун (СЧ) наиболее приемлемым для чугунного литья. Если говорить о машиностроении, то такой чугун применяется при отливке станин для станков и различных механизмов

- ВЧ45 – ВЧ50 высокопрочный чугун

- 20Л - 50Л углеродистая сталь

Участок обработки и подготовки к сдаче готовой продукции

При механической обработке отливки ей придается окончательная геометрическая форма, требуемые точность и чистота поверхности, предусмотренные чертежами и техническими условиями на готовую деталь. Это наиболее трудоемкий процесс в машиностроении.

Основные этапы литья

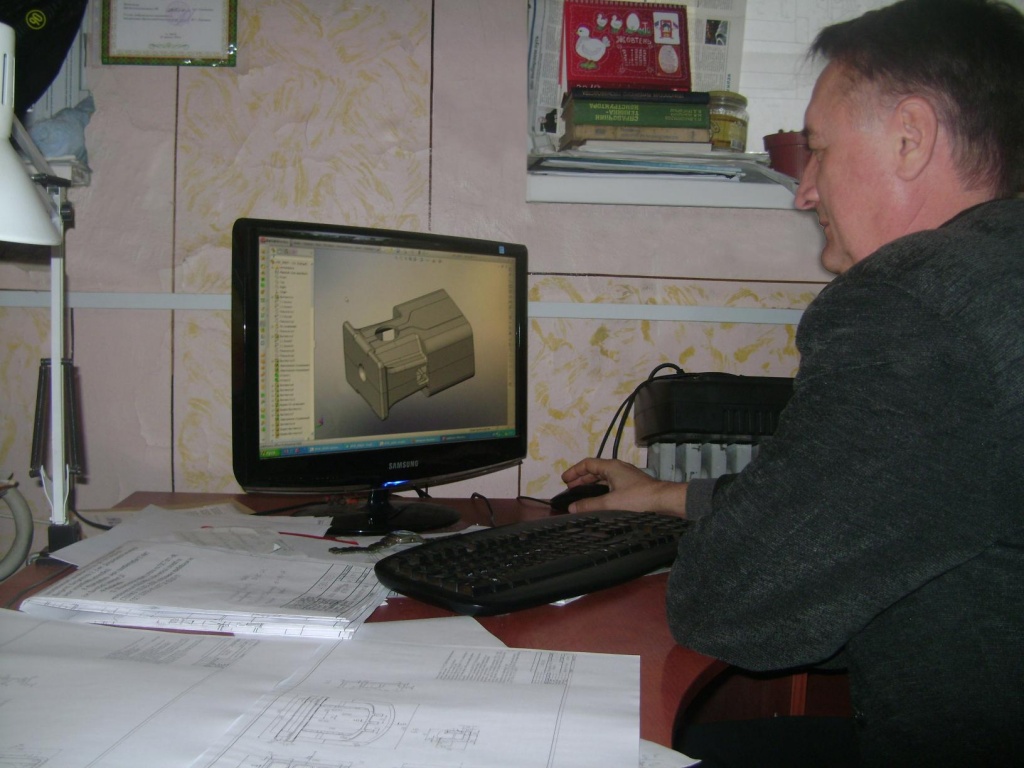

Инжиниринг, получение модели и изготовление модельной оснастки

Чертежи и 3D-моделирование создает команда высококвалифицированных конструкторов и технологов

Модельные комплекты изготовляются рабочими-модельщиками высокой квалификации.

В нашем производстве чаще всего используют деревянные модельные комплекты; в крупносерийном производстве - металлические модельные комплекты.

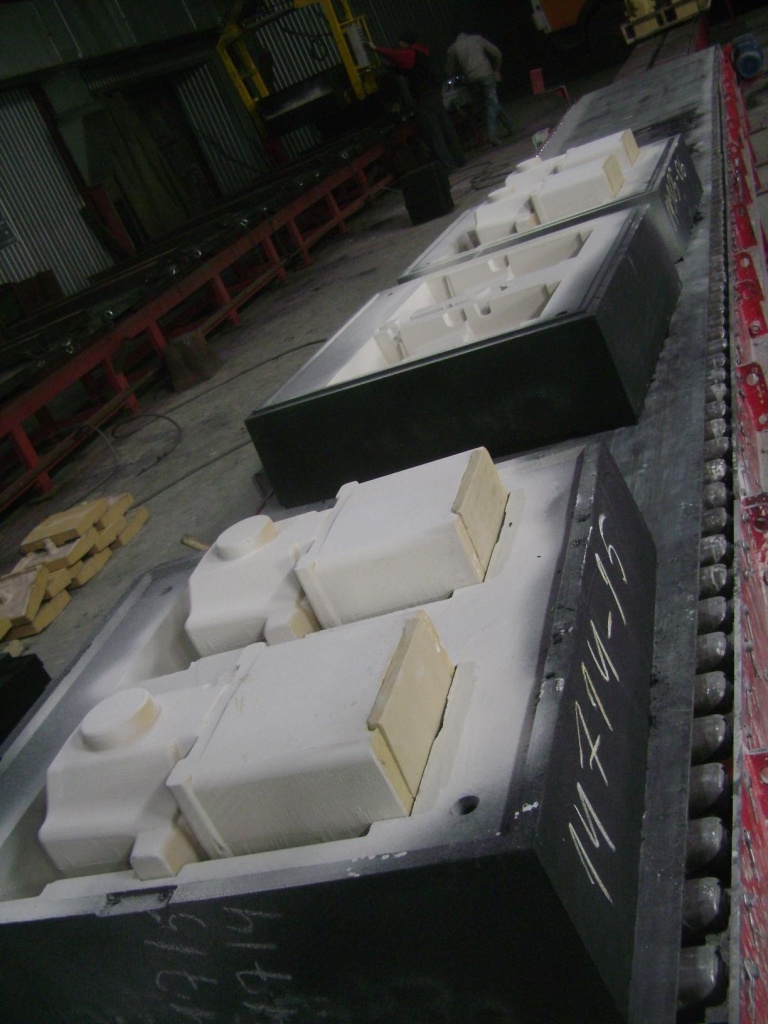

Формовка (заполнение форм)

Заполнение ХТС смесью происходит с помощью шнекового смесителя «Spartan» линии «Омега». Смесь на основе кварцевого песка, регенерирующего песка сочетается со специальными смолами и отвердителями и попадает в модельный комплект, уплотняется. Далее следует процесс затвердения смеси (около 15 мин). Затвердевшая форма вынимается и отправляется на покраску, а пустая форма - на повторное заполнение.

Затвердевшая форма окрашивается специальным антипригарным покрытием и сушится в специальной печи около 20 мин, далее выезжает на ленту сборки и простановки стержней.

Простановка стержней

Готовые и просушенные стержни транспортируются к участку сборки. В полуформы простанавливаются стержни, после чего следует сборка полуформ низа и верха с помощью манипулятора. Готовые формы прижимаются специальными грузами и следуют на участок заливки.

Сборка форм

Обычно форму изготовляют в двух опоках - верхней и нижней. Поверхности опок, которые обращены друг к другу при сборке (плоскости разъема), строгают, а иногда шлифуют для того, чтобы обеспечить плотность прилегания полуформ. Для транспортировки и перевертывания опок в процессе формовки (на малых опоках) предусмотрены ручки, на больших (крановых) - цапфы. В стенках опоки делают вентиляционные отверстия для выхода газов, образующихся при заливке формы. Формовочная смесь в опоках больших размеров удерживается ребрами-крестовинами (шпонами).

Плавка металла

Производство отливок следующих типов:

СЧ15-СЧ25 серый чугун

СТ35, СТ45, СТ30ГСЛ, СТ20ГЛ

В последние годы компания производит отливки из легированной и углеродистой стали. Отливки высокой сложности, используемые в железнодорожных составах.

Контроль качества заливки

В лаборатории производят исследование микроструктуры сплава (контроль химического состава)

Заливка металла

Одним их важнейших условий получения качественной отливки является правильное устройство литниковой системы. Литниковая система служит для плавного подвода жидкого сплава в полость литейной формы и питания отливок в процессе кристаллизации. При заливке формы стержни обычно бывают со всех сторон окружены жидким металлом. Поэтому они должны обладать высокой газопроницаемостью, прочностью, податливостью, выбиваемостью, что обеспечивается выбором соответствующей стержневой смеси и конструкцией стержня.

Выбивка, извлечение отливок

После охлаждения отливки формы разрушают (выбивают) и отливки извлекают из форм.

Обработка полученной отливки

Отрезку или обрубку литников, выпоров, заусенцев, очистку поверхности отливок производят специальными инструментом, на дробеструйных и дробеметных установках, в гидравлических, пескогидравлических и очистных барабанах.

Очень часто для получения требуемых структуры и механических свойств, снятия внутренних напряжений отливки подвергают термической обработке — нагреву и охлаждению по строго заданным режимам (по времени и температуре) в термических печах.

Затем отливки вновь подвергают очистке, контролю и механической обработке. Готовые отливки поступают на склад готовой продукции и отгружаются нашим заказчикам.